Außenspannende Rohrfräsmaschinen

Die beste Möglichkeit um Rohre anzufasenAnwendungsvergleich DLW vs. Winkelschleifer

Häufig wird für diese anspruchsvolle Arbeit auf der Baustelle immer noch ein Winkelschleifer verwendet. Das schafft viele Nachteile:- Geringe Produktivität durch lange Schleifzeiten

- Geringe Qualität der Schweißnahtvorbereitung

Vergleich Rohrfräsmaschine mit Winkelschleifer

Anwendungen Rohrfräsmaschinen

Anwendungsvideos: Rohrfräsmaschinen

Produktübersicht Rohrfräsmaschinen

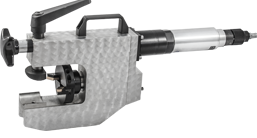

Rohrfräsmaschine MF3-R

Rohrfräsmaschine MF3-R

Anwendung Rohrfräsmaschine MF3-R

Abmessungen Rohrfräsmaschine MF3-R

Technische Daten

Spezifikationen

Spannbereich AD-AD

12 - 44,5 mm

0,472 - 1,752"

Arbeitsbereich ID-AD

9- 44,5 mm

0,354 - 1,752"

Max. Wandstärke

10 mm

0,393"

Vorschub

15 mm

0,590"

Gewicht mit Elektromotor

6,0 kg

13,3 lb

Gewicht mit Druckluftmotor

4,8 kg

10,6 lb

Schweißnahtform

0° Bearbeitung, V-Naht

Materialien

Stahl, Edelstahl, Duplex, Legierungsstahl

Werkzeuge

Schneidmesser, TiN Wendeschneidplatten, Sondermesser

Maschinengehäuse

Aluminiumlegierung

Druckluftmotor

Leistung

850 W

1,2 PS

Luftdruck

6 bar

87 psi

Luftverbrauch

0,96 m3/min

33,9 cfm

Luftanschluß

1/4"

1/4"

Eigenschaften

Geschwindigkeitsregulierung

Elektromotor

Leistungsaufnahme

1.200 W (110V/230V)

1,6 HP

Eigenschaften

regulierbare Geschwindigkeit

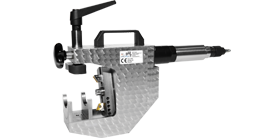

Rohrfräsmaschine MF4-R

Rohrfräsmaschine MF4-R

Anwendung Rohrfräsmaschine MF4-R

Abmessungen Rohrfräsmaschine MF4-R

Technische Daten

Spezifikationen

Spannbereich AD-AD

48,3 - 88,9 mm

1,744 - 3,5"

Arbeitsbereich ID-AD

30 - 88,9 mm

1,181 - 3,5"

Max. Wandstärke

10 mm

0,393"

Vorschub

15 mm

0,590"

Gewicht mit Elektromotor

7,0 kg

15,4 lb

Gewicht mit Druckluftmotor

5,9 kg

12,8 lb

Schweißnahtform

0° Bearbeitung, U & V-Naht, Innenausdrehung

Materialien

Stahl, Edelstahl, Duplex, Legierungsstahl

Werkzeuge

Schneidmesser, TiN Wendeschneidplatten, Sondermesser

Maschinengehäuse

Aluminiumlegierung

Druckluftmotor

Leistung

850 W

1,2 PS

Luftdruck

6 bar

87 psi

Luftverbrauch

0,96 m3/min

33,9 cfm

Luftanschluß

1/4"

1/4"

Eigenschaften

Geschwindigkeitsregulierung

Elektromotor

Leistungsaufnahme

1.200 W (110V/230V)

1,6 HP

Eigenschaften

regulierbare Geschwindigkeit

Rohrfräsmaschine MF2-25

Rohrfräsmaschine MF2-25

Anwendung Rohrfräsmaschine MF2-25

Abmessungen Rohrfräsmaschine MF2-25

Technische Daten

Spezifikationen

Spannbereich AD-AD

20 - 38 mm

0,787 - 1,496"

Arbeitsbereich ID-AD

12,5 - 38 mm

0,492 - 1,496"

Max. Wandstärke

15 mm

0,59"

Vorschub

25 mm

0,98"

Gewicht mit Elektromotor

7,6 kg

16,7 lb

Gewicht mit Druckluftmotor

6,4 kg

14,1 lb

Schweißnahtform

0° Bearbeitung, V-Naht

Materialien

Stahl, Edelstahl, Duplex, Legierungsstahl

Werkzeuge

Schneidmesser, TiN Wendeschneidplatten, Sondermesser

Maschinengehäuse

Aluminiumlegierung

Druckluftmotor

Leistung

850 W

1,2 PS

Luftdruck

6 bar

87 psi

Luftverbrauch

0,96 m3/min

33,9 cfm

Luftanschluß

1/4"

1/4"

Eigenschaften

Geschwindigkeitsregulierung

Elektromotor

Leistungsaufnahme

1.500 W (110V/230V)

2,0 HP

Eigenschaften

Wiederanlauf- und Überlastschutz, regulierbare Geschwindigkeit, Drehmomentkontrolle und Blockierüberwachung

Rohrfräsmaschine MF3-25 XL

Rohrfräsmaschine MF3-25 XL

Anwendung Rohrfräsmaschine MF3-25 XL

Abmessungen Rohrfräsmaschine MF3-25 XL

Technische Daten

Spezifikationen

Spannbereich AD-AD

20 - 76,1 mm

0,787 - 2,996"

Arbeitsbereich ID-AD

12,5 - 76,1 mm

0,492 - 2,996"

Max. Wandstärke

15 mm

0,59"

Vorschub

25 mm

0,98"

Gewicht mit Elektromotor

10 kg

21,2 lb

Gewicht mit Druckluftmotor

8,8 kg

18,5 lb

Schweißnahtform

0° Bearbeitung, U & V-Naht, Innenausdrehung

Materialien

Stahl, Edelstahl, Duplex, Legierungsstahl

Werkzeuge

Schneidmesser, TiN Wendeschneidplatten, Sondermesser

Maschinengehäuse

Aluminiumlegierung

Druckluftmotor

Leistung

850 W

1,2 PS

Luftdruck

6 bar

87 psi

Luftverbrauch

0,96 m3/min

33,9 cfm

Luftanschluß

1/4"

1/4"

Eigenschaften

Geschwindigkeitsregulierung

Elektromotor

Leistungsaufnahme

1.500 W (110V/230V)

2,0 HP

Eigenschaften

Wiederanlauf- und Überlastschutz, regulierbare Geschwindigkeit, Drehmomentkontrolle und Blockierüberwachung

Rohrfräsmaschine MF4

Rohrfräsmaschine MF4

Anwendung Rohrfräsmaschine MF4

Abmessungen Rohrfräsmaschine MF4

Technische Daten

Spezifikationen

Spannbereich AD-AD

38 - 133 mm

1,496 - 5,236"

Arbeitsbereich ID-AD

25 - 133 mm

0,984 - 5,236"

Max. Wandstärke

25 mm

0,98"

Vorschub

15 mm

0,59"

Gewicht mit Elektromotor

14,2 kg

31,75 lb

Gewicht mit Druckluftmotor

13 kg

26,5 lb

Schweißnahtform

0° Bearbeitung, U & V-Naht, Innenausdrehung

Materialien

Stahl, Edelstahl, Duplex, Legierungsstahl

Werkzeuge

Schneidmesser, TiN Wendeschneidplatten, Sondermesser

Maschinengehäuse

Aluminiumlegierung

Druckluftmotor

Leistung

850 W

1,2 PS

Luftdruck

6 bar

87 psi

Luftverbrauch

0,96 m3/min

33,9 cfm

Luftanschluß

1/4"

1/4"

Eigenschaften

Geschwindigkeitsregulierung

Elektromotor

Leistungsaufnahme

1.500 W (110V/230V)

2,0 HP

Eigenschaften

Wiederanlauf- und Überlastschutz, regulierbare Geschwindigkeit, Drehmomentkontrolle und Blockierüberwachung

Rohr fräsen leicht gemacht

Die Vorbereitung der Schweissnaht für Kesselrohre und Flossenrohre an der Membranwand kann im Kesselbau ausschließlich mit aussenspannenden Rohrfräsmaschinen durchgeführt werden. Bei der Wartung und Revision setzen Kesselbauer in der Kesseltechnik dort auch Rohrfräsmaschinen ein, die die Schweißnahtvorbereitung in 30° Anfasung durchführen und gleichzeitig den Steg der Flossenwand entfernen. Anfasen und Vorbereitung der Schweißnaht findet somit in nur einem Arbeitsgang statt.Speziell für die Bearbeitung der Membranwand in der Brennkammer am Rohrfräsedampfkessel sind die Rohrendenfräsmaschinen MF3-25 und MF4 in der Ausführung mit einem Kronenfräser geeignet. Schweißnahtvorbereitung und Entfernung der Stege am Flossenrohr erfolgen in nur einem Arbeitsgang und steigern die Produktivität. Kesselrohre aller namhaften Firmen im Kesselbau und der Kraftwerkstechnik (z.B. BABCOCK, BORSIG, HITACHI, LENTJES, STEINMÜLLER, WILCOX MITSUI) können somit effektiv bearbeitet werden.

Die transportable Rohrfräsmaschine dient zur Schweißnahtvorbereitung beim Rohrschweißen von Kesselrohren. Die Maschine ist durch das geringe Gewicht von nur einer Person bedienbar und eignet sich für Werkstatt- und Baustelleneinsatz. Durch eine extrem kompakte Bauweise können Rohre auch in beengten Platzverhältnissen perfekt gefräst werden, um danach das Rohrschweißen zu ermöglichen. Der Einsatz von titanbeschichteten Wendeschneidplatten schafft eine hohe Produktivität bei gleichzeitig wirtschaftlichen Prozesskosten für das Bearbeiten der Rohrenden.

Instandhaltung von Flossenrohren Rohrfräsmaschinen

Die Reparatur von Flossenrohren und eine perfekte Schweißnahtvorbereitung wird für moderne Kesselarbeiten immer wichtiger. Eine hohe Qualität der Fase ist entscheidend für das Endergebnis des Kesselrohrschweißens und vermeidet Ausfälle. DWT bietet seit vielen Jahren ein Werkzeug zum Entfernen von Kesselrippen für Flossenrohre und zum Anfasen des Rohrs in einem einzigen Arbeitsgang an, welches nur mit einer Rohrfräsmaschine ausgeführt werden kann, um einen besseren Halt zu erreichen. Dies verkürzt die Zeit für die Schweißnahtvorbereitung von Kesselreparaturen.Das Layout von Industrie-Dampfkesseln wird immer raffinierter. Heutzutage erfordern extrem hohe Drücke und hohe Temperaturen in ultra-superkritischen Dampfkesseln hochwertige und speziell entwickelte Kesselrohre, um Betriebsstörungen zu reduzieren. Bei diesen Kesseln, die als extrem superkritische Kessel oder superkritische Kessel bezeichnet werden, werden kleinere Kesselrohre mit sehr hoher Wandstärke verwendet, und es werden auch spezielle Materialien verwendet, die für das Modell schwierig sind. Die MF 2-25 ist für Anwendungen mit engen Platzverhältnissen in Dampfkesselanwendungen konzipiert und mit einem leistungsstarken Antrieb ausgestattet.

Der einfachste Weg ein Rohr zu fräsen

Die Rohrfräsmaschinen haben den Einsatz von Brennern, Rohrschneidern und Winkelschleifern wegen seiner Präzision und höheren Sicherheit ersetzt - insbesondere für den Einsatz an dickwandigen Rohren vor Ort. Dies ist der sicherste und schnellste Weg zum Fräsen. Diese Ausrüstung für die Schweißnahtvorbereitung vor Ort für dickwandige Rohre ist heute Stand der Technik.Rohrfräsmaschinen

- haben eine hohe Zerspanungsrate

- sind leicht zu handhaben

- sind robust und kompakt aufgebaut

Die hohe Arbeitsgeschwindigkeit und schnelle Einsatzbereitschaft ermöglichen ein wirtschaftliches und schnelles Anfasen der Rohre. Die Maschinen sind mit pneumatischem oder elektrischem Motor erhältlich und können alle Arten der Schweißkantenvorbereitung durchführen, z. B. Flachkanten, 30 °, Innenbohren oder J-Prep für das Orbitalschweißen, Abziehen von plattierten Kesselrohren.

Diese Vorgänge können je nach Maschinentyp mit allen Arten von Materialien wie Superduplex, hochlegierten Rohren, P91 auf Einzelrohren oder Flossenrohren durchgeführt werden.

Anwendung der Rohrfräsmaschinen

Alle Maschinen sind mit einem pneumatischen oder elektrischen Motor ausgestattet. Die Luftversorgung des pneumatischen Antriebs erfolgt über ein Sicherheitsventil, mit dem der Motor betrieben wird. Durch Drosseln der Luftzufuhr kann die Motordrehzahl gesteuert werden. Nach dem Ausschalten der Maschine und dem Herausziehen der Werkzeuge kann die Arbeit direkt fortgesetzt werden. Der elektrische Antrieb ist für eine Anschlussspannung von 230V / 120V ausgelegt.Das Rohr wird von einer auswechselbaren Spannschale getragen und mit einem einstellbaren Hebel gespannt. Die Zentrierung funktioniert auf dieselbe Weise. Die Spindel wird manuell vorgerückt. Durch den Hebel oder ein Sternrad ist ein schneller Prozess möglich.

Werkzeuge

Es können verschiedene Werkzeugeinsätze, Werkzeugentferner, Einsatzhalter und Werkzeughalter mit Spezialklingen verwendet werden.

Rohrfräsmaschinen

✓ Perfekte Schweißnahtvorbereitung

✓ Arbeitsbereich AD max 133 mm

✓ Bearbeitung von Kesselrohren

✓ Made in Germany

Anwendung Rohre fräsen

Anwendung Flossenrohre anfasen